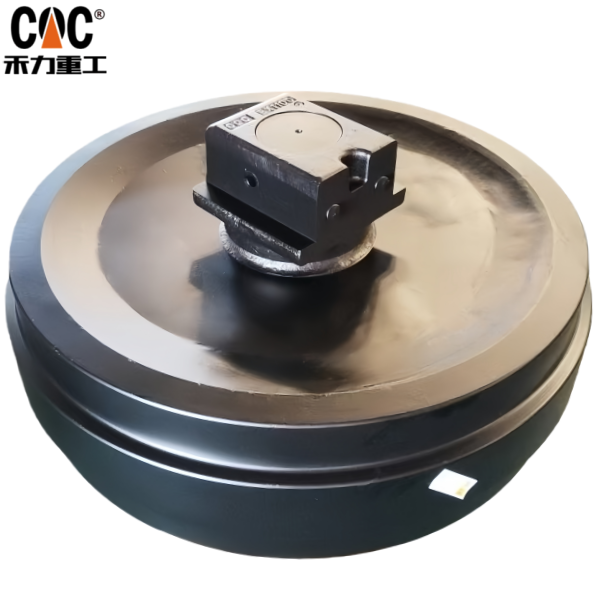

HITACHI 2044037 9101204 4390412 EX1100 トラックガイドホイールAS/トラックアイドラーアセンブリ - HELI-CQC TRACK製/大型掘削機シャーシ部品メーカーおよびサプライヤー

技術データシート:HITACHI EX1100 トラックガイドホイール&アイドラーアセンブリ(P/N 2044037 / 9101204)– HELI-CQC TRACK製

メタディスクリプション: OEM品質のHITACHI EX1100 トラック ガイド ホイール & アイドラー アセンブリ (P/N 2044037/9101204)。ヘリCQC高度な鍛造、熱処理、シーリング技術を駆使し、最大限の耐久性を実現する大型掘削機シャーシ部品を製造しています。

1. コンポーネントの識別と機能概要

OEM部品番号: 2044037, 9101204

応用: 日立 EX1100 シリーズ クローラー式油圧ショベル。

コンポーネント名:

- トラック ガイド ホイール: ボトム ローラーまたは下部ローラーとも呼ばれます。

- トラック アイドラー アセンブリ: フロント アイドラーとも呼ばれます。

メーカーおよびサプライヤー:ヘリCQCトラックは、大型掘削機のアンダーキャリッジシステムの専門メーカーです。

これら 2 つのコンポーネントは掘削機の下部構造の重要な要素であり、トラック チェーン、スプロケット、キャリア ローラーと連携して連続したトラック回路を形成します。

- トラックガイドホイール(IDLER):

- 主な機能: 機械の重量を支え、トラック チェーンの下部をガイドします。

- 荷重分散: 主な構造荷重を支え、軌道の底部に沿って均等に分散することで、地盤の安定性を確保し、過度の沈下を防止します。

- トラック ガイダンス: ダブル フランジによりトラック チェーンの横方向の位置合わせが維持され、移動中や操舵操作中の脱線を防止します。

- トラックアイドラーアセンブリ(フロントアイドラー):

- 主な機能: 下部構造の前部でトラック チェーンをガイドし、張力を調整します。

- トラック輪郭の定義: トラック チェーンを地面に導き、トラック ループの特徴的な「D 字型」を形成します。

- 衝撃吸収: 障害物からの衝撃荷重を吸収するために、スプリングまたは油圧ダンパーが組み込まれていることがよくあります。

- 張力調整: アイドラーには張力調整機構 (ネジまたは油圧) が取り付けられており、最適なパフォーマンスと耐用年数に不可欠なトラック チェーンの張りを正確に調整できます。

2. 詳細な技術仕様とエンジニアリング設計

ヘリCQC高度なエンジニアリングと材料科学を駆使して、100トンクラスのEX1100掘削機の厳しい要求を満たすこれらのコンポーネントを製造しています。

A. 材料科学と鍛造:

- コア材質:ガイドホイールとアイドラーホイールはどちらも、50Mnまたは60Si2Mnなどの高炭素・高マンガン鋼合金から熱間鍛造されています。この鍛造工程により、優れた結晶粒度分布が得られ、鋳造品をはるかに凌ぐ耐衝撃性と耐疲労性を実現します。

- シャフトとブッシング: 高強度合金鋼 (42CrMo、40Cr など) から機械加工され、耐摩耗性の焼結青銅または二相鋼ブッシングと組み合わせることで、高負荷の回転力下でも長寿命を実現します。

B. 高度な熱処理:

- 焼入れと焼戻し (Q&T): 部品全体にこの処理を施すことで、割れることなく大きな衝撃荷重に耐えられる強靭で延性のあるコア (約 30 ~ 40 HRC) を実現します。

- 高周波焼入れ:重要な摩耗面(ガイドホイールの転がり接触面、ガイドフランジ、およびアイドラーのリム)は、深さ5~8mmまで高周波焼入れされ、表面硬度58~62 HRCを実現しています。これにより、過酷な採掘・採石環境下でも優れた耐摩耗性を発揮します。

C. シーリングシステム(多段ラビリンス設計):

ヘリCQC汚染された環境でのコンポーネント寿命にとって重要な最先端のシーリング システムを採用しています。

- プライマリ シール: 摩耗リングとの一定の接触を維持する、耐久性の高いスプリング式のニトリル ブタジエン ゴム (NBR) リップ シールです。

- ラビリンス シール: 研磨粒子 (スラリー、砂、ほこり) を効果的に捕捉して排出する曲がりくねった経路を作成するように設計された複雑なマルチチャネルのメカニカル シールです。

- グリース バリア: シール キャビティには高温防水リチウム複合グリースが充填されており、正圧バリアを形成して汚染物質の侵入をさらに防止し、内部ブッシング表面の継続的な潤滑を確保します。

D. 潤滑とメンテナンス:

密封型で潤滑性に優れた設計のため、定期的な内部潤滑は不要です。外部グリースフィッティングは、トラック張力調整(アイドラー)と外側シールキャビティのパージに使用されます。

3. HELI-CQC製造および品質保証プロトコル

ヘリCQCの製造プロセスは、精度と品質管理を中心に構築されています。

- 生産ワークフロー: 原材料認証 → 金型鍛造 → 荒加工 → 焼入れ・焼戻し → 高周波焼入れ → 精密 CNC 仕上げ加工 → シール・ベアリング組立 → 性能試験 → 防錆塗装・梱包。

- 包括的な品質管理:

- 寸法検査: 精密ゲージ、キャリパー、座標測定機 (CMM) を使用して 100% 検証し、OEM の寸法準拠を保証します。

- 硬度検証: すべての生産バッチにおいて、コア面と摩耗面の両方でロックウェルおよびブリネル試験を実施します。

- 非破壊検査 (NDT): 機械加工前に鍛造部品の表面下の欠陥や亀裂を検出するために、磁性粒子検査 (MPI) が使用されます。

- 回転トルク テスト: 組み立てられた各ユニットは、指定されたトルク値でスムーズかつ自由に回転するかテストされ、シールとベアリングが適切に取り付けられていることを確認します。

- シール漏れテスト: 圧力低下テストにより、シール システム全体の整合性が検証され、汚染が侵入しないことを確認します。

4. 故障モード解析と耐久性の利点

使用ヘリCQCコンポーネントは、一般的な車台故障を軽減します。

- フランジの早期摩耗: 強力な誘導焼入れにより対処します。

- シール不良と内部汚染: 多段ラビリンスシール設計により防止します。

- コンポーネントの焼き付き: 正確な内部公差と効果的なシーリングにより回避されます。

- コア破損: 鍛造構造と Q&T 熱処理による適切なコア靭性により軽減されます。

5. HELI-CQC TRACK:戦略的製造パートナー

ヘリCQCは、耐久性の高いアンダーキャリッジ製造の最高峰であり、以下を提供します。

- OEM 直接交換: コンポーネントは、オリジナルの Hitachi 部品と完全に互換性があるように設計されています。

- 統合垂直製造: 鍛造から組み立てまでの生産プロセスを完全に制御することで、一貫した品質とコスト効率を保証します。

- 実証済みの現場パフォーマンス: 部品は、同様の動作条件で OEM コンポーネントと同等かそれ以上の耐用年数を実現するように設計およびテストされています。

- グローバルサプライチェーン機能: 信頼性の高い物流で国際市場にサービスを提供する能力により、世界中の機器オペレーターのダウンタイムが削減されます。

ここにメッセージを書いて送信してください